航空往復型密封件性能評價技術研究

2017-06-14 16:12

廈門三江盛達

0. 概述

往復型密封件是液壓系統中重要的結構單元,在現代飛機舵面操作系統與動力收放系統中起關鍵密封作用,其質量的好壞,直接影響到航空型號的性能和飛行安全。美國20世紀70年代相關統計表明,飛機作動失效而必須更換維修的情形中,90%以上的原因為往復型密封件失效[1]。動密封件失效輕則使系統工作效率降低,造成輸出或行程減少,重則會導致整個系統不能按預定目標進行作動,造成嚴重的事故。美國F-100飛機操縱系統發生故障,俯沖轉彎時曾發生自動偏舵,水平尾翼和方向舵自由浮動,原因為往復型橡膠密封件損壞,橡膠碎末堵塞出油口所致。此外,隨著現代飛機特別是軍機的進一步發展,為追求大攻角超機動飛行、推力矢量控制和主動控制[2],其液壓系統朝著高壓(28/35 MPa)、變壓力(巡航21 MPa,機動35 MPa)等方向發展[3],加之液壓系統特殊的高低溫工況以及強振動環境,均對往復型密封件的可靠性和壽命提出了更為嚴苛的要求。

西方十分關注密封件的服役性能,得益于其快速發展的工業以及長時間的航空型號服役優勢,通過數據的積累、實際使用經驗的總結以及試驗軟硬件設施的配備,其已形成包括設計、生產、試驗、應用等完善的密封件工業體系,建立并完善了密封件相關標準體系[4-7]。

然而,我國主流航空密封件基本被國外大型公司壟斷,某些情況下,雖能通過國內廠商生產,但生產技術水準很難和國外如美國Parker、德國Folon.A等相比;同時,相應性能考核標準極度匱乏,受方式方法及硬件設備等限制,大多僅能考核諸如比重、拉伸強度、扯斷伸長率、模量、拉伸永久變形、壓縮永久變形和低溫回縮性能等材料本身物理性能,對于實際服役性能,如關鍵的動密封性能和抗擠出性能等考核捉襟見肘、很難全面,因此,造成往復型密封件經常出現低溫性能差,冬天漏油漏氣,高溫下的使用壽命短、易老化,作動狀態下密封性能不達標,擠出現象嚴重等問題。

基于國內往復型密封件發展現狀,國家發布了《國家中長期科學和技術發展規劃綱要(2006-2020年)》,其明確指出,在制造業領域“重點研究開發重大裝備所需的關鍵基礎件和通用部件的設計、制造和批量生產的關鍵技術”,密封件位列其中。著眼于解決國內基礎研究不足,技術水平落后,產業結構不盡合理,中低端產品過剩,高端產品依賴進口,基礎數據缺乏,設計、制造、試驗、應用等關鍵共性技術亟待發展等問題。此外,隨著往復型密封件實際使用過程中問題的累積,國內相關設計使用單位對密封件的性能及試驗研究驗證提出了迫切的需求。筆者通過查閱大量國內外文獻以及相關科研經驗,在SAE ARP 820A《Physical & PerformanceTests for Type II (-65 to 275 ℉) O-ring Packings, 3000psi Hydraulic Service》[8]的基礎上,提出適合國內往復型密封件靜密封性能、關鍵動密封性能和抗擠出性能(磨損量)的試驗評價技術,詳細描述了其原理和使用建議,為相關領域內的科研工作者提供參考。

1. 往復型密封件性能評價技術

往復型密封件性能評價應基于其實際的服役環境,參數應能涵蓋工作壓力(如21/28/35MPa等)、最低工作溫度(一般為-55℃)、最高工作溫度(一般為150℃)、工作時的往復行程和運動速率等,同時應適當考慮環境載荷帶來的附加效應,如振動偏載等。性能評價手段應盡量通用化,能適應受試品材料、結構、規格等的變化而不使試驗夾具或設備發生重大或過多變化,此外,在全面考慮環境剖面的同時,也應減少不必要的繁冗。

1.1 往復型密封件靜密封性能評價技術

往復型密封件處在一個多變的環境下,如裝配后的初始壓縮狀態,高壓及壓力變化,高溫、低溫、溫度沖擊等,加之橡膠密封件自身的粘彈特性,會發生應力松弛、壓縮永久變形等,這些“靜”性能均對其能否正常服役產生影響。因此,往復型密封件的靜密封性能是要進行嚴格評估的。

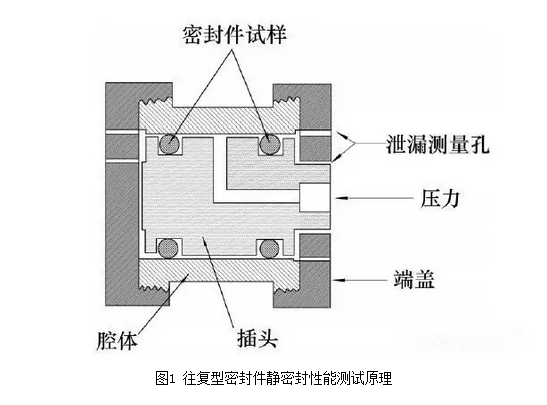

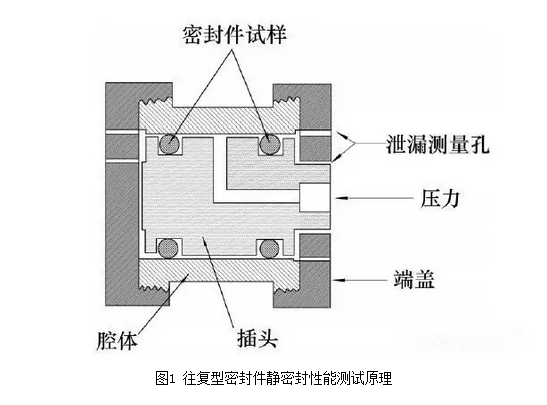

圖1給出了往復型密封件靜密封性能的測試原理,整個測試裝置大致分為3大功能單元:工作壓力供給系統、環境溫度施加系統和泄漏量測量系統。夾具包括以下6大部分:

(1)腔體:內表面尺寸和公差與作動筒相一致,粗糙度要求較高,一般為8~32微英寸;

(2)插頭:模擬作動筒活塞桿,溝槽設計十分嚴格,與腔體相配合,二者間隙不應大于0.0025英寸;

(3)端蓋:起密封腔體作用;

(4)注油孔:起壓力供給作用;

(5)泄漏測量孔:用于連接泄漏測量系統,評價泄漏量;

(6)測試試樣。

靜密封性能測試的環境剖面加載如下:

(1)系統工作壓力:通過工作壓力供給系統在注油孔處施加靜壓或壓力脈沖,可模擬往復型密封件服役過程中所處的高壓、變壓環境;

(2)老化效應:環境溫度施加系統可提供-55 ℃或150 ℃的老化溫度,在密封件承受初始壓縮、航空液壓油或滑油浸漬的工作環境剖面下,模擬往復型密封件的老化環境。

由于理論的“0”泄漏是不存在的,所以泄漏量測試系統一定是有讀數的,關于泄漏量要求方面,SAE AS820A明確規定,靜壓力下每件密封件允許的泄漏量不大于5滴/min,壓力脈沖狀態下每件密封件允許的泄漏量不大于1滴/h。

1.2 往復型密封件動密封性能評價技術

在作動筒進行作動過程中,往復型密封件需承受活塞運動的摩擦、高壓力或變壓力環境沖擊、環境溫度變化以及內部摩擦生熱、振動偏載等復雜載荷的耦合影響,其“動”密封性能考核十分嚴苛。

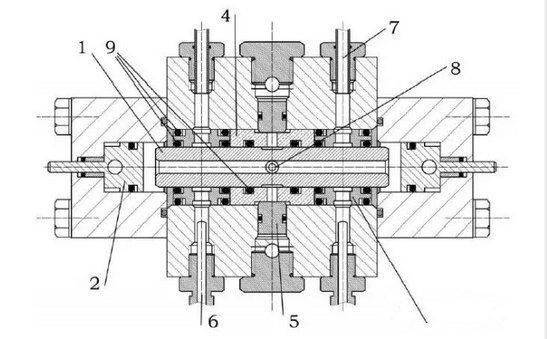

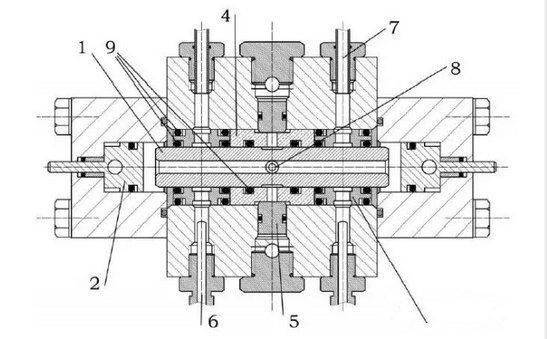

圖2給出了往復型密封件動密封性能的測試原理,整個測試裝置主要包括以下9大部分:

-活塞桿 2-行程加載活塞 3-襯套 4-偏載襯套 5-偏載活塞 6-溫度測量評價系統 7-泄漏量評價系統 8-注油孔 9-測試試樣

圖2 往復型密封件動密封性能測試原理

(1)活塞桿:模擬作動筒內部活塞,與相應襯套和測試密封件組合成類作動筒功能系統;

(2)行程加載活塞:通過控制活塞運動,實現(1)中活塞桿正向或逆向行程;

(3)襯套:內設有溝槽,用于安裝測試用密封件,與活塞桿配合;

(4)偏載襯套:與活塞桿配合,實現徑向偏載(也可加裝測試用密封件);

(5)偏載活塞:通過外加油壓實現活塞桿徑向偏載;

(6)溫度測量系統:用于測量往復型密封件所處的溫度環境;

(7)泄漏量評價系統:用于測量往復型密封件的泄漏量;

(8)注油孔:用于與液壓源相連,為整個系統供給恒壓或可變壓力;

(9)測試試樣。

動密封性能測試的環境剖面加載如下:

(1)系統工作壓力:通過件⑧施加靜壓或壓力脈沖,可模擬往復型密封件服役過程中所處的高壓、變壓環境;

(2)老化效應:通過環境箱施加-55 ℃或150℃的老化溫度,并用件⑥進行測量,在密封件承受初始壓縮、航空液壓油或滑油浸漬的工作環境剖面下,模擬往復型密封件的老化環境;

(3)行程:通過外加液壓驅動件②進行作動,推動件①正向或逆向運動實現活塞桿行程的加載;

(4)振動偏載(徑向):通過液壓對件⑤施加載荷,其會推動件①偏向另一側,此時本側的測試密封件處于“松”狀態,另一側的測試密封件處于“緊”狀態;調整外部液壓供給系統實現另一側液壓供給,同時本側液壓斷供,即實現兩側液壓的瞬間轉換,此時本側的測試密封件處于“緊”狀態,另一側的測試密封件處于“松”狀態,瞬時轉換會使密封件密封更傾向于“泄漏”,從而達到考核目的。

動密封泄漏量的要求與靜密封相同。

1.3 往復型密封件抗擠出性能(磨損量)評價技術

在作動筒進行作動過程中,往復型密封件需承受復雜載荷的耦合作用,其極易發生磨損、擠出失效,因此需對其抗擠出性能(磨損量)進行系統客觀地評價。

往復型密封件抗擠出性能(磨損量)的測試原理同圖2。

抗擠出性能(磨損量)的測試評價選取偶數件密封件,一半未老化安裝,另一半老化后安裝。之后將其裝入試驗夾具中(圖2),經受5000次短行程循環(總行程0.156inch/循環),速率為300cpm,壓力為實際工作壓力,溫度為室溫,不計量泄漏量。試驗完成后,使樣品靜置揮發掉液壓油,之后采取稱重或截面損失法進行磨損量計算,進而評估在規定的行程循環下往復型密封件的使用壽命。

需指出的是,動密封性能和抗擠出性能(磨損量)對樣本量需求較高,在實際的性能評價過程中,可適當加長活塞桿的長度,相應地,與之相配合的襯套及偏載襯套也會加長,這樣就有足夠的空間來加工更多的溝槽,在一次試驗中測試更多的密封件,從而積累更多樣本測試數據,使評價結果更為客觀。在樣本量增加后,會遇到單次行程不滿足實際要求的狀況,可通過增加作動頻次來補償。

2. 總結

本文通過對航空往復型密封件所處復雜環境的分析,提出了靜密封性能、動密封性能和抗擠出性能(磨損量)評價技術,系統闡述了各評價技術的試驗夾具結構及原理,為往復型密封件的性能考核提供了切實可行的方法參考,具體結論如下:

(1)靜密封性能、動密封性能和抗擠出性能(磨損量)評價技術均關注測試部位的壓力以及環境老化效應;

(2)動密封性能評價技術引入了徑向偏載,考察了往復型密封件在實際服役過程中所處的振動環境;

(3)抗擠出性能(磨損量)評價技術對往復型密封件在復雜環境下的服役能力及壽命進行了評估,為設計選用提供了有力參考。