【NOK 密封】密封效果是由狀態來決定

在整個液壓設備中液壓密封件起著至關重要的作用,不同的密封件有著不同的密封性能,傳統密封件和組合密封件都有其各自的優點和不足,在實際使用中就需要我們根據液壓缸不同的使用工況,合理使用不同的液壓密封件,以達到最為合理的密封性能。當壓力在較低范圍內增加時,液壓密封件與活塞桿間縫隙里的介質泄漏量也很小,幾乎為零。

隨著液壓缸內壓力的不斷增加,密封圈與桿間間隙中的泄漏量會突然變大,使得整個密封系統進入密封空洞狀態,但這種狀態不會持續太久。當液壓缸內的壓力繼續增加時,液壓密封件的唇口就會張開,減小密封與活塞桿之間的間隙,減少介質的泄漏量,使液壓缸進入密封狀態,這個狀態一般為液壓缸的有效工作狀態。直到工作壓力再次改變才會打破這種狀態。當液壓缸進入正常工作壓力后一般不會增加缸內壓力,但不排除外部因素影響使液壓缸內壓力在正常工作壓力基礎上繼續升高,這時液壓缸的介質就會大量外漏,此時密封性能就會永久性失效。

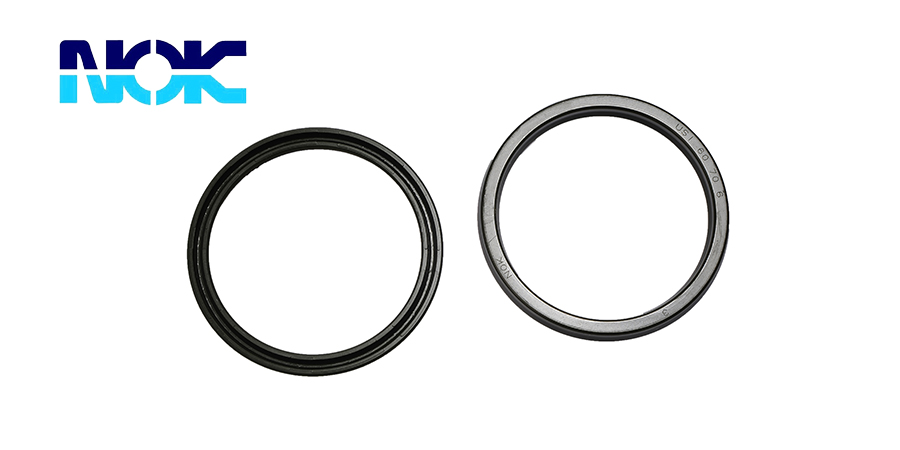

在這種狀況發生后就必須及時更換新的密封件才能有效保障液壓缸正常工作,對單個軸用斯特封一起組合使用時試驗情況卻產生了極為可觀的效果。經過復合后的密封系統中每一個密封都發揮著自己獨特的密封屬性,經過復合使用,兩種密封相互補償了彼此的不足之處,使得原本會出現密封空洞狀態的情況消失或減小,并且提高了壓力等級,延長了密封系統的有效使用壽命。液壓缸的故障主要是由于密封的損壞或其效能的減弱而引起的,雖然通常把密封件看作是易損件,但這并不意味著它是產生故障的主要原因。

液壓設備上用到了防塵圈、活塞桿密封、靜密封、活塞密封、導向支撐環等液壓密封件,由此我們也可以知道液壓缸密封是一個密封、導向、防塵等作用的完整系統。密封技術包括密封、導向、防塵等作用的完整系統。支架對液壓缸密封要求為:高度的密封性,即動、靜密封應用場合,在無壓力、振動、彎曲、材料變形等極端情況下,沒有泄漏或者泄漏很小,磨損小,耐腐蝕、摩擦小。而工作的安全性是由密封的材料特性、形狀和位置的穩定性決定的。